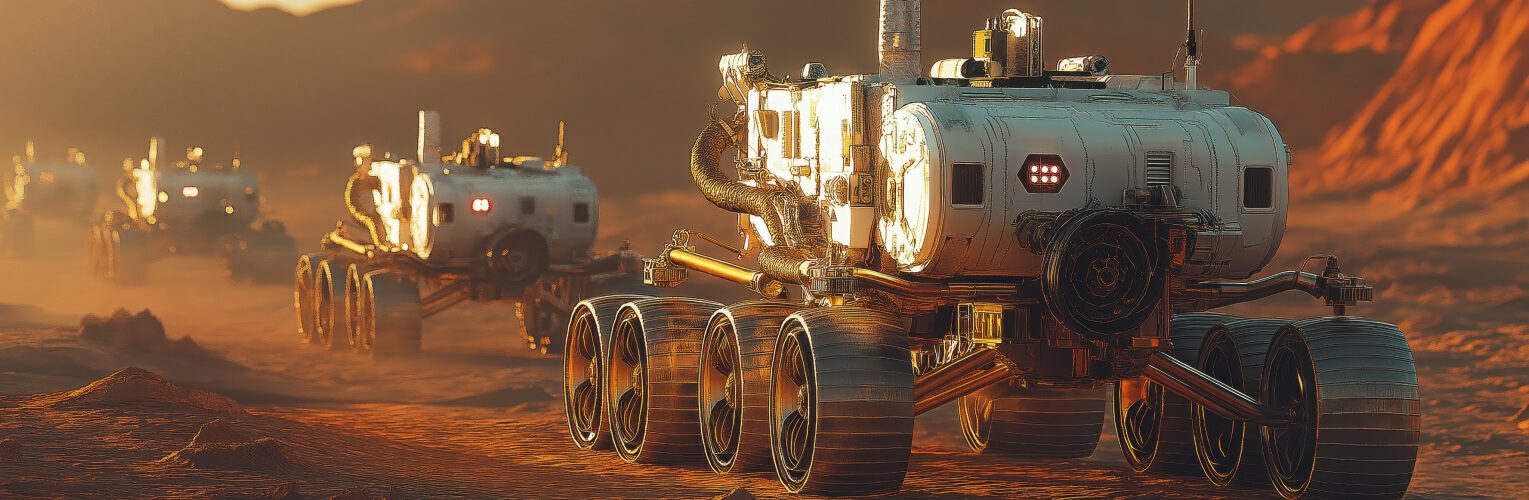

La minería es uno de los sectores clave que han experimentado una transformación radical, principalmente con la llegada de la robótica y la automatización. Tradicionalmente, la minería se ha asociado con procesos intensivos en mano de obra, elevados costos operativos y significativos riesgos para la seguridad. Ahora, las avanzadas tecnologías robóticas han cambiado considerablemente el panorama de las operaciones mineras, aumentando significativamente la eficiencia, productividad y seguridad. Según un informe de McKinsey & Company, esto podría representar un ahorro global de aproximadamente 373 mil millones de dólares para el sector minero en 2025, gracias a la mayor eficiencia operativa y la reducción de costos laborales derivados del uso de robótica y automatización.

La minería es uno de los sectores clave que han experimentado una transformación radical, principalmente con la llegada de la robótica y la automatización. Tradicionalmente, la minería se ha asociado con procesos intensivos en mano de obra, elevados costos operativos y significativos riesgos para la seguridad. Ahora, las avanzadas tecnologías robóticas han cambiado considerablemente el panorama de las operaciones mineras, aumentando significativamente la eficiencia, productividad y seguridad. Según un informe de McKinsey & Company, esto podría representar un ahorro global de aproximadamente 373 mil millones de dólares para el sector minero en 2025, gracias a la mayor eficiencia operativa y la reducción de costos laborales derivados del uso de robótica y automatización.

Un informe de Deloitte revela además que los sistemas robóticos pueden aumentar la productividad minera hasta en un 25% y reducir los costos de mantenimiento hasta en un 10%. Las principales compañías mineras ya se han beneficiado del uso de la robótica. Rio Tinto, por ejemplo, ha desplegado más de 130 camiones autónomos en sus operaciones de extracción de mineral de hierro en Pilbara, Australia Occidental.

Estos camiones autónomos han trasladado más de mil millones de toneladas de material, reduciendo en un 15% los costos operativos y en un 13% el consumo de combustible. Cabe destacar que la empresa ha registrado una reducción significativa en accidentes, reportando cero lesiones desde el inicio del uso de estos vehículos autónomos. De manera similar, BHP ha implementado sistemas de perforación autónomos que, hasta la fecha, han incrementado la productividad en un 20% y mejorado la tasa de utilización de equipos en un 30%.

La mina de mineral de hierro Jimblebar de la compañía opera una flota de camiones autónomos que funcionan las 24 horas del día, demostrando el potencial para operaciones continuas y eficientes, sin las limitaciones del trabajo humano. La robótica no solo está transformando la minería a cielo abierto, sino que también está haciendo más seguras y eficientes las operaciones subterráneas. Sandvik Mining and Rock Technology ha introducido el sistema Automine®, que permite la operación remota de cargadores y camiones subterráneos.

Las minas que emplean esta tecnología han registrado un incremento del 30% en la productividad de los equipos y una reducción significativa en la exposición de los trabajadores a condiciones peligrosas. Este artículo explora el papel fundamental de la robótica en la optimización de las operaciones mineras. Profundizaremos en los avances tecnológicos que impulsan este cambio, examinaremos cómo la robótica mejora la eficiencia y productividad, y analizaremos las importantes mejoras en seguridad logradas mediante la automatización. A través de estudios de casos reales y estadísticas del sector, buscamos proporcionar una comprensión integral sobre cómo la robótica está moldeando el futuro de la minería.

Avances Tecnológicos en Robótica Minera

La industria minera ha experimentado un renacimiento tecnológico con la llegada de la robótica avanzada, cambiando fundamentalmente la forma en que se llevan a cabo las operaciones mineras. Estas innovaciones abarcan una amplia gama de aplicaciones robóticas, desde vehículos autónomos hasta sistemas inteligentes de perforación, todos diseñados para mejorar la eficiencia, la seguridad y la productividad en las actividades mineras. Uno de los avances más destacados es la implementación de los sistemas autónomos de transporte (AHS, por sus siglas en inglés).

Empresas como Komatsu y Caterpillar han desarrollado camiones autónomos capaces de transportar mineral sin intervención humana. Por ejemplo, Rio Tinto ha implementado una considerable flota de camiones autónomos en sus operaciones en la región de Pilbara, Australia. Estos camiones operan las 24 horas del día, aumentando la productividad al reducir el tiempo muerto asociado con los cambios de turno y las limitaciones humanas. Asimismo, estos camiones autónomos han contribuido a mejorar los registros de seguridad al eliminar el riesgo de accidentes relacionados con los conductores.

En el ámbito de la perforación, las plataformas autónomas han revolucionado el proceso al operar continuamente con una precisión superior a la de los humanos. La serie Pit Viper de Epiroc ofrece soluciones autónomas de perforación que utilizan sensores avanzados y tecnología GPS para lograr una precisión milimétrica. Estas plataformas mejoran la eficiencia de perforación optimizando los patrones y profundidades de perforación, lo cual conduce a una extracción de mineral más efectiva y a una reducción en los costos operativos. Las empresas que emplean estos sistemas han notado mejoras en la consistencia de las operaciones de perforación y una disminución en el tiempo requerido para completar proyectos.

En la actualidad, los drones y vehículos aéreos no tripulados (UAV) desempeñan un papel esencial en la industria minera moderna. Equipados con cámaras de alta resolución y sensores LiDAR, los drones realizan levantamientos aéreos para generar mapas extremadamente precisos y monitorear las condiciones del sitio en tiempo real. Esta tecnología permite una recopilación rápida de datos sobre amplias zonas, ahorrando tiempo considerable y reduciendo costos en comparación con los métodos clásicos de levantamiento en terreno. Dicho de otro modo, las empresas mineras que implementan drones obtienen datos más precisos y garantizan la seguridad, ya que acceder a áreas peligrosas o difíciles no pone en riesgo al personal.

Los avances en cargadores robóticos y vehículos subterráneos han transformado considerablemente las operaciones en minería subterránea. Empresas como Sandvik y Epiroc ofrecen cargadores y camiones automatizados capaces de ser controlados de forma remota o de operar autónomamente en las condiciones adversas de las minas subterráneas. El sistema AutoMine® de Sandvik integra estos vehículos de manera fluida, mejorando la utilización de equipos y la eficiencia operativa. El uso de equipos robóticos en el subsuelo reduce la exposición de los trabajadores a entornos peligrosos, incrementando así la seguridad general de la mina.

La inteligencia artificial (IA), integrada con el concepto de aprendizaje automático (machine learning), se ha convertido en uno de los motores fundamentales detrás de la robótica minera. Los algoritmos de IA procesan grandes volúmenes de datos recopilados por sensores en equipos robóticos para optimizar las operaciones. El mantenimiento predictivo, posible gracias a la IA, permite anticipar fallos en los equipos antes de que ocurran, minimizando así tiempos muertos costosos y reduciendo los costos de mantenimiento. Algunas empresas mineras utilizan robots clasificadores con IA que mejoran significativamente la ley del mineral al identificar y separar minerales valiosos de la roca estéril, aumentando así la eficiencia del proceso de extracción. Asimismo, se han desarrollado operaciones tele-remotas que permiten controlar equipos mineros ubicados a cientos de kilómetros del sitio de la mina. Además de mejorar la seguridad al retirar a los operadores de ambientes peligrosos, esta tecnología posibilita una operación continua sin las limitaciones del personal en el lugar. Por ejemplo, Fortescue Metals Group opera sus minas remotamente desde un centro de operaciones ubicado en Australia Occidental, lo que permite una mejor coordinación y eficiencia en las actividades mineras.

La automatización robótica de procesos (RPA) extiende los beneficios de la robótica a funciones administrativas dentro de las compañías mineras. La RPA implica robots de software que automatizan tareas repetitivas y laboriosas, como ingreso de datos, procesamiento de facturas y reportes de cumplimiento normativo. Al optimizar estos procesos, las empresas pueden reducir errores, disminuir costos operativos y permitir que los empleados se concentren en iniciativas más estratégicas. En el ámbito de inspección y mantenimiento robótico, los robots equipados con cámaras y sensores realizan inspecciones de equipos e infraestructura en áreas peligrosas o de difícil acceso. Tanto drones como robots terrestres pueden monitorear la integridad estructural, detectar fugas de gas y evaluar las condiciones del equipo sin exponer a los trabajadores al riesgo. Esta tecnología no solo mejora la seguridad, sino que también optimiza la eficiencia del mantenimiento al identificar problemas antes de que provoquen fallas en el equipo.

Los cobots, o robots colaborativos, están diseñados para compartir tareas laborales con trabajadores humanos, aumentando la precisión y la fuerza. En laboratorios mineros, estos robots preparan y analizan muestras, incrementando así la capacidad y consistencia de los resultados. De esta forma, los técnicos humanos quedan liberados para realizar tareas analíticas más desafiantes y participar en procesos de toma de decisiones de manera más productiva. Las operaciones mineras inteligentes y conectadas surgen gracias a la integración de la robótica y el Internet de las Cosas (IoT). Los dispositivos IoT recopilan datos en tiempo real sobre el rendimiento del equipo, condiciones ambientales y la tasa de extracción de recursos. Los sistemas de inteligencia artificial analizan estos datos para encontrar métodos óptimos de operación minera, minimizar el uso energético y mejorar la gestión de recursos. Así, las operaciones mineras inteligentes permiten decisiones más informadas gracias a una mayor transparencia operativa.

Tecnologías emergentes, como la robótica de enjambre, están siendo exploradas por su potencial en aplicaciones mineras. Esta técnica involucra a múltiples robots que colaboran para realizar tareas como la exploración mineral y extracción de minerales. Los robots pueden navegar en entornos complejos, adaptarse a condiciones cambiantes y trabajar colectivamente para alcanzar objetivos de manera más eficiente que robots individuales. Actualmente, se están realizando investigaciones y proyectos piloto para evaluar la viabilidad y los beneficios de implementar robótica de enjambre en operaciones mineras. Estos avances tecnológicos no solo están transformando los procesos operativos, sino que también contribuyen a prácticas mineras más sostenibles. La robótica permite técnicas de extracción precisas que minimizan el impacto ambiental, reducen los desechos y mejoran la sostenibilidad general de las actividades mineras.

En resumen, los avances en robótica minera representan un salto significativo para la industria. Al adoptar estas tecnologías, las empresas mineras pueden lograr una mayor eficiencia, mejorar la seguridad y reducir los costos operativos. A medida que la robótica continúa evolucionando, jugará un papel cada vez más esencial en satisfacer la demanda global de minerales y recursos, al tiempo que promueve prácticas mineras responsables y sostenibles.

Mejora de la eficiencia y productividad

La integración de la robótica en las operaciones mineras ha mejorado notablemente la eficiencia y productividad del sector. Al automatizar tareas intensivas en mano de obra y repetitivas, las tecnologías robóticas permiten a las empresas mineras optimizar la extracción de recursos, reducir los costos operativos y aumentar la producción general.

Una aplicación significativa de la robótica en la minería es el uso de camiones autónomos. Compañías como Rio Tinto y BHP han introducido flotas de estos vehículos autoconducidos en sus operaciones mineras. Por ejemplo, el sistema de transporte autónomo (AHS, por sus siglas en inglés) de Rio Tinto permite que los camiones operen de manera continua sin necesidad de cambios de conductor, minimizando tiempos muertos y maximizando la productividad. La compañía ha reportado reducciones en costos operativos y mejoras en la eficiencia del combustible debido a la operación continua de estos vehículos. Los sistemas autónomos de perforación también han revolucionado el proceso de perforación. Los equipos de perforación automatizados pueden funcionar las 24 horas con mínima supervisión humana, mejorando la precisión y la consistencia del trabajo. Por ejemplo, BHP implementó equipos autónomos de perforación en sus operaciones de mineral de hierro en Australia Occidental, logrando mejoras en la productividad de perforación y tasas de utilización del equipo. Esto no solo acelera el proceso de perforación, sino que también aumenta la precisión, resultando en una extracción más eficiente de los recursos.En la minería subterránea, la robótica desempeña un papel crucial al navegar en entornos peligrosos.

Cargadores y camiones automatizados o teledirigidos pueden operar de manera segura en túneles subterráneos, transportando el mineral hacia la superficie con mayor eficiencia. Las empresas que emplean sistemas automatizados de carga han registrado incrementos en productividad y reducciones en los tiempos de inactividad de los equipos, ya que las máquinas pueden funcionar continuamente sin las limitaciones derivadas de los turnos laborales. Los drones y vehículos aéreos no tripulados (UAV) constituyen otra área donde la robótica mejora la eficiencia minera. Equipados con cámaras y sensores avanzados, los drones se utilizan para realizar levantamientos aéreos, mapeos y monitoreo de áreas mineras. Estos proporcionan datos en tiempo real sobre las condiciones de la mina, volúmenes de pilas de almacenamiento y cumplimiento de las normativas ambientales. El uso de drones reduce significativamente el tiempo y los costos relacionados con métodos tradicionales de topografía, permitiendo evaluaciones más frecuentes y precisas de las operaciones mineras.

Por ejemplo, Anglo American emplea drones en sus minas para acelerar los levantamientos topográficos y mejorar la precisión de los datos recopilados. La robótica también contribuye al mantenimiento predictivo, cuyo objetivo es reducir el tiempo de inactividad de los equipos y los costos asociados al mantenimiento periódico. Sensores avanzados y sistemas analíticos monitorean en tiempo real la salud de la maquinaria, permitiendo anticipar fallos antes de que ocurran. Este enfoque proactivo de mantenimiento aumenta la disponibilidad de los equipos y extiende su vida útil, reduciendo así los costos y garantizando la continuidad de las operaciones. Las tecnologías de mantenimiento predictivo han proporcionado a las empresas casos de éxito relacionados con la reducción del tiempo de inactividad no planificado y mejoras en la eficacia general de los equipos. Adicionalmente, la automatización robótica de procesos administrativos agiliza tareas administrativas como entrada de datos, planificación y generación de informes regulatorios. Esto permite a las empresas mineras reducir costos generales y reorientar los recursos humanos hacia actividades con mayor valor añadido, aumentando aún más la eficiencia organizacional. En conjunto, estas tecnologías robóticas han multiplicado notablemente la productividad y la eficiencia en costos.

Las empresas mineras que adoptan la robótica y la automatización han reportado incrementos en la producción y reducciones en los costos operativos, adquiriendo así una ventaja competitiva en el mercado global. Al acelerar procesos, reducir el error humano y permitir operaciones continuas, la tecnología robótica ayuda a las compañías mineras a extraer mayor valor de sus recursos. Además, la robótica posibilita nuevos métodos y enfoques mineros que antes no eran viables. Por ejemplo, el desarrollo de enjambres robóticos —pequeños robots autónomos que trabajan colaborativamente— tiene el potencial de revolucionar la exploración y extracción minera. Estos robots pueden acceder a áreas peligrosas o inaccesibles para los humanos, extrayendo minerales con mínimo impacto ambiental. Actualmente se realizan investigaciones sobre robótica en enjambres con el fin de mejorar la escalabilidad y adaptabilidad en ambientes mineros complejos.

La adopción de la robótica en las operaciones mineras constituye una fuerza transformadora que potencia la eficiencia y productividad. Mediante la automatización de procesos críticos, las compañías mineras logran mayores niveles de producción, reducen costos operativos y mantienen entornos laborales más seguros. A medida que los avances tecnológicos continúan, el papel de la robótica en la minería se expandirá aún más, impulsando a la industria hacia una mayor eficiencia y sostenibilidad.

Mejoras en Seguridad y Evolución de la Fuerza Laboral

La integración de la robótica en las operaciones mineras ha generado notables mejoras en seguridad, transformando una de las industrias más peligrosas del mundo. Al automatizar tareas riesgosas y retirar a los trabajadores de entornos peligrosos, la tecnología robótica ha reducido significativamente la incidencia de accidentes y lesiones en la minería.

Uno de los principales beneficios de la robótica en materia de seguridad es la reducción de la exposición humana a condiciones peligrosas. Los equipos autónomos y controlados remotamente permiten que las operaciones mineras continúen sin poner al personal en situaciones de riesgo. En la minería subterránea, por ejemplo, los trabajadores enfrentan peligros como derrumbes, fugas de gases y ventilación limitada. Al emplear cargadoras y camiones robóticos, las empresas pueden realizar la extracción y el transporte subterráneos mientras los operadores controlan la maquinaria desde ubicaciones remotas y seguras. El sistema AutoMine® de Sandvik es un ejemplo claro de este avance. Este sistema permite la operación remota y autónoma de cargadoras y camiones subterráneos, mejorando la seguridad al minimizar la necesidad de que los trabajadores estén físicamente presentes en zonas peligrosas. Las minas que utilizan esta tecnología han reportado mejoras en el desempeño de seguridad, debido a que los trabajadores están menos expuestos a potenciales riesgos subterráneos.

Del mismo modo, la implementación de equipos autónomos de perforación reduce la necesidad de que el personal esté cerca de maquinaria pesada y sistemas de alta presión. Los equipos automatizados de perforación pueden ser operados y monitoreados desde centros remotos, disminuyendo el riesgo de lesiones relacionadas con fallas de equipos o errores humanos. El uso de drones para inspecciones y levantamientos topográficos mejora aún más la seguridad, al eliminar la necesidad de que el personal ingrese a áreas inestables o inaccesibles. Los drones equipados con cámaras y sensores pueden inspeccionar paredes de minas, monitorear presas de relaves y evaluar infraestructuras sin poner en peligro vidas humanas. Esta tecnología permite la identificación rápida de posibles peligros, facilitando medidas preventivas oportunas. Aunque las estadísticas generales del sector son limitadas, diversas empresas han reportado mejoras en seguridad tras adoptar tecnologías robóticas.

Por ejemplo, Rio Tinto ha señalado una reducción en incidentes de seguridad en áreas donde se utilizan equipos autónomos. Al reducir la cantidad de trabajadores presentes en zonas operativas, disminuye el potencial de accidentes. La evolución de la fuerza laboral minera es otro aspecto crítico de este cambio tecnológico. A medida que la robótica y la automatización asumen tareas peligrosas y repetitivas, aumenta la demanda de trabajadores capacitados en tecnología, análisis de datos y mantenimiento especializado.

Esta transición presenta tanto desafíos como oportunidades para la fuerza laboral minera. Las empresas mineras están invirtiendo en programas de formación y desarrollo para dotar a sus empleados de las habilidades necesarias para la era digital. Por ejemplo, BHP ha establecido iniciativas de capacitación orientadas a preparar a los trabajadores para funciones en operaciones automatizadas. Estos programas se enfocan en desarrollar competencias relacionadas con la operación y mantenimiento de equipos robóticos, gestión de datos y análisis de sistemas. El cambio hacia roles tecnológicamente avanzados también abre oportunidades para una mayor diversidad e inclusión dentro del sector. Los puestos en centros de operación remota y soporte técnico están al alcance de una gama más amplia de personas, incluyendo aquellas que quizá no habían considerado empleos mineros tradicionales debido a exigencias físicas o ubicaciones remotas. Esta evolución puede atraer talento de diversos contextos, enriqueciendo el capital humano de la industria.

Sin embargo, esta transición genera preocupaciones sobre el desplazamiento laboral. A medida que aumenta la automatización, algunos roles tradicionales pueden volverse obsoletos. Es esencial que las empresas y los actores del sector aborden este tema de forma proactiva. Las estrategias incluyen ofrecer programas de reconversión profesional, crear nuevos roles centrados en la gestión tecnológica, y trabajar estrechamente con las comunidades para apoyar la transición laboral.

Además, la integración de la robótica fomenta una cultura de seguridad y mejora continua. Los avanzados sistemas de monitoreo y análisis de datos permiten que las operaciones mineras identifiquen riesgos de seguridad en tiempo real e implementen acciones correctivas rápidamente. Este enfoque proactivo fortalece la cultura de seguridad general dentro de las organizaciones, haciendo énfasis en la prevención y la gestión de riesgos.

Además de la seguridad física, la robótica contribuye a mejorar el bienestar mental de los trabajadores. Al reducir la exposición a tareas peligrosas y exigentes, los empleados experimentan menos estrés y fatiga. Trabajar en centros de operaciones remotas puede ofrecer horarios más regulares y mejores condiciones laborales, promoviendo un equilibrio más saludable entre el trabajo y la vida personal.

La seguridad ambiental es otra área donde la robótica tiene un impacto positivo. La automatización precisa disminuye las perturbaciones ambientales y optimiza la utilización de recursos. Los equipos automatizados pueden operar dentro de estrictos parámetros ambientales, garantizando el cumplimiento de regulaciones y reduciendo el riesgo de incidentes ambientales.

La adopción de la robótica en la minería mejora significativamente la seguridad al retirar a los trabajadores de condiciones peligrosas y automatizar tareas riesgosas. La evolución de la fuerza laboral hacia roles enfocados en la tecnología presenta oportunidades para la mejora de habilidades y una mayor diversidad. Aunque existen desafíos como la posible pérdida de empleos, medidas proactivas pueden facilitar una transición suave.

Conclusión

La integración de la robótica en las operaciones mineras marca una era transformadora para una industria históricamente caracterizada por procesos intensivos en mano de obra y riesgos significativos de seguridad. Los avances tecnológicos en vehículos autónomos, sistemas inteligentes de perforación y capacidades de operación remota han revolucionado la minería, permitiendo a las empresas extraer recursos de manera más eficiente, segura y sostenible.

La robótica ha mejorado la eficiencia y la productividad mediante la automatización de tareas repetitivas y peligrosas para los humanos. Los camiones y equipos de perforación autónomos pueden operar día y noche sin las limitaciones del trabajo humano, incrementando la producción con costos operativos mínimos. Empresas como Rio Tinto y BHP ya han demostrado beneficios prácticos asociados con tecnologías autónomas, reportando incrementos significativos en productividad y reducciones en gastos de mantenimiento. Esto se optimiza aún más con el uso de drones y sistemas de mantenimiento predictivo, donde los datos en tiempo real están disponibles y se evitan fallas en los equipos.

Las mejoras en seguridad son algunos de los impactos más significativos de la robótica en la minería. Al retirar a los trabajadores de entornos peligrosos y automatizar tareas de alto riesgo, la industria ha observado una disminución en accidentes y lesiones. Los centros de operación remota y los equipos autónomos aseguran que el personal no esté expuesto a condiciones peligrosas en minas subterráneas o tajos abiertos. Este cambio no solo protege a los trabajadores, sino que también fomenta una cultura organizacional enfocada en la seguridad y la mejora continua.

La evolución de la fuerza laboral minera refleja la adaptación de la industria a estos avances tecnológicos. Si bien la automatización presenta desafíos, como la posible pérdida de empleos, también ofrece oportunidades para la mejora de habilidades y el desarrollo de nuevos roles enfocados en la tecnología. Programas de formación e iniciativas de reentrenamiento son esenciales para preparar a la fuerza laboral para esta transición, asegurando que los empleados puedan contribuir eficazmente en un entorno minero tecnológicamente avanzado.

Adoptar la robótica también se alinea con el movimiento del sector hacia prácticas más sostenibles y ambientalmente responsables. La automatización precisa reduce los residuos y minimiza las alteraciones ambientales, ayudando a las empresas a cumplir con requisitos regulatorios y expectativas sociales en materia de sostenibilidad. La integración de la robótica con tecnologías de inteligencia artificial (IA) e Internet de las Cosas (IoT) mejora la gestión de recursos y la eficiencia energética, contribuyendo a los objetivos generales de sostenibilidad en las operaciones mineras.

De cara al futuro, las aplicaciones de la robótica en minería seguirán creciendo con tecnologías emergentes como la robótica de enjambres y analítica avanzada mediante IA. La innovación y la colaboración entre empresas mineras y proveedores tecnológicos seguirán impulsando nuevas soluciones que aborden necesidades emergentes. Esto permitirá que las operaciones sean más eficientes, seguras y adaptables.

Atrás

Atrás